【亿邦原创】工业是中国经济的压舱石,大模型正在工业领域落地生根。近日,卡奥斯等相继推出工业大模型,开启了工业互联网下半场。

工业互联网最早由美国GE公司于2012年提出,意图构建一个工业领域的操作系统。中国于2015年提出“互联网+制造业”,2020年明确将工业互联网列为新基建七大领域之一。此后随着5G落地应用,工业互联网迎来高速发展,探索出一批优秀的工业互联网平台。

2023年,大模型的横空出世就像2007年诞生的苹果手机,正在改变所有行业。亿邦智库认为,在中国这个绝佳的工业试验场,大模型将推动工业互联网迎来价值驱动增长加速发展的下半场。

01

中国工业互联网的探索者们

中国工业互联网产业规模已超1.2万亿元,头部工业互联网“双跨平台”已达50家。综合看,中国工业互联网目前主要有四种典型探索模式。

第一,由大型制造企业主导。以卡奥斯、工业富联、航天云网、徐工汉云、树根互联等为代表,从企业自身数字化转型出发实践,向同行业溢出,继而跨行业开放。

以卡奥斯为例,赋能海尔从需求端和供应端全面数字化转型,形成了以大规模个性化定制为核心的工业互联网平台。依托覆盖场景、企业、行业的三级解决方案,卡奥斯向外拓展了化工、模具、装备、汽车、石材、服装等15个行业生态。

第二种是由云厂商主导。以华为云、阿里云为代表,基于强大的IaaS、PaaS能力,集合软件、硬件、ISV和产业运营商第三方合作伙伴,赋能工业企业。以华为云为例,在全国200多个区域建设了产业赋能云,围绕中小企业研、产、供、销、服各个环节提供工业软件,包括CAD/CAE、MES、SRM等。

第三种由工业软件公司主导。以宝信软件为例,围绕冶金产线工业控制“卡脖子”问题,自研了自主可控工控软件,成功实现了国产化替代。并基于核心自研工业软件,在机器人、PLC、工艺模型等领域持续解决“卡脖子”问题,构建了全流程、全产业工艺控制模型知识图谱。

第四种是围绕某一类设备的纵向“打井”模式。以蘑菇物联为代表,从工业生产空压机开始,形成了围绕工厂能源提供通用设备(如水泵、风机、中央空调、冷却塔等)的数字化解决方案,帮助工厂提高能源利用率,节能减排。这种模式切口小,产品相对易标准化,效果易测量。

总体上,过去几年工业互联网的探索百花齐放,百家争鸣,加速了中国传统制造业数字化转型升级。数据显示,中国工业互联网已建成2100多个高水平的数字化车间和智能工厂,连接设备数量超过8100万台套,标识解析体系已覆盖31个省、区、市和42个行业。

值得注意的是,大型制造企业主导的工业互联网平台,源于制造,更懂制造,引领了这一阶段的发展。如卡奥斯的大规模个性化定制模式,拉通了需求端精准找用户和供给端研、产、供、销、服,围绕用户需求定制开发,将集成供应链效率提升了10%以上,帮助海尔实现了85%产品不入库直达用户,实实在在地降低了周转、库存和资金成本。

据了解,卡奥斯已连续5年居国家级双跨平台首位,点亮了7座灯塔工厂(含1座可持续灯塔工厂),累计链接企业80万家,赋能企业15.8万家。

02

大模型普惠小企业

工业互联网进入下半场

在上一阶段的探索中,工业互联网平台沉淀了丰富的数据资源和应用场景。工信部数据显示,工业互联网“双跨平台”平均连接工业设备超218万台,平均承载工业机理模型超2.45万个,承载工业APP数量已超43万个。

当海量的数据遇到工业大模型这个新生产力,工业互联网的下半场将会呈现怎样的精彩?

过去,工业领域知识主要沉淀在各个行业的工匠身上,大模型通过主动学习工业场景数据,可以让工业知识沉淀在数字化系统,辅助工人现场操作,辅助管理人员做决策,最终实现数据驱动的智能化生产。工业大模型可以将传统制造企业生产运营中的数据转化成高价值,帮助企业提质、降本、增效,形成看得见的竞争壁垒。

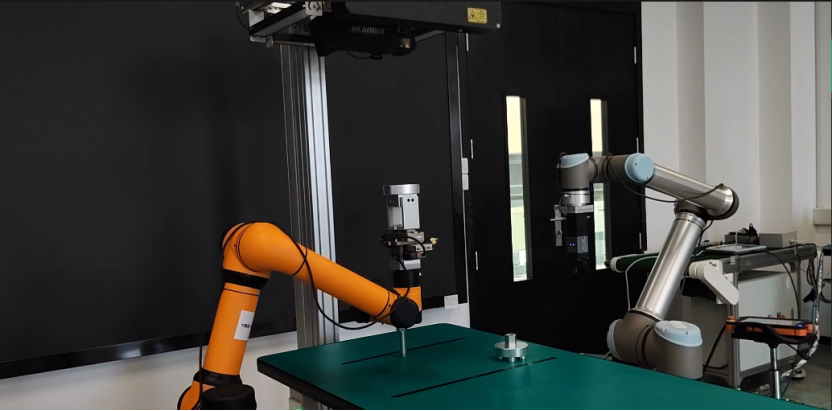

以卡奥斯为例,率先布局工业大模型,依托于自研的工业大模型COSMO-GPT,研发了国内首套人工智能装配系统,通过动作级的工艺机理建模,实现了装配任务序列和最优控制参数精准规划,以数据驱动人、机、料、法协同。现场人员通过语音指令,驱动工业机械臂自主完成验证洗衣机等工件的装配动作,解决了传统洗衣机人工装配效率低、成本高等痛点。从应用效果看,洗衣机工厂产线非加工时间减少了20%,工艺设计环节效率提高了30%,换产调试环节效率提高了50%。

卡奥斯工业大模型COSMO-GPT深度融合了工业知识与行业Know-How,拥有百亿以上参数,内置3900多个机理模型和200多个专家算法库,功能覆盖智能问答、文本生成、图文识别、控制代码生成、数据库查询、辅助决策、运筹规划等。

大模型应用需要强大的研发投入、工业数据资源和高阶人才,中小企业很难自研。卡奥斯创新的“大企业共建,小企业共享”生态模式,让小企业也能搭乘上数字经济的时代列车。

据了解,卡奥斯的工业互联网生态,通过与细分行业链主企业共建平台,连接服务细分行业中小企业,为其提供“低成本、快部署、易运维和强安全”的轻量化应用。在汽车领域,卡奥斯赋能奇瑞的首个汽车行业大规模个性化定制工业互联网平台,实现了对芜湖地区奇瑞上游供应链零部件厂商全面覆盖,赋能上下游401家中小企业,助力零部件企业生产成本降低15%,生产效率提升50%,不入库率提升10%。

目前,卡奥斯已将工业大模型集成到BaaS数字工业操作系统,中小企业只需将工业软件部署在BaaS数字工业操作系统,就可以完成企业AI转型升级。随着大模型应用到工业场景,数据要素将发挥作用,极大地提升工业互联网对传统制造业改造效果,加速工业数字化进程。

03

IT、OT、DT深度融合

数据要素价值加速显现

过去五六年,中国工业互联网主要由政府、大型制造企业、云服务商、软件公司、创业公司共同推动。在新的下半场,亿邦智库认为随着大模型应用释放数据要素价值,工业互联网将推动IT、OT、DT加速深度融合,诞生新模式、新生态和新的生产关系,走向全面“智能连接”时代。

智能化的底座是强大的数字基础设施(IT、OT、算力等)和数据资源(DT)。随着工业互联网全面融入能源、电力、交通、装备等45个国民经济大类,智能化改造已从生产辅助环节信息化向核心生产环节拓展。据了解,中国重点工业企业关键工序数控化率已达58.6%,数字化研发设计工具普及率达到77%。

在IT、OT全面普及融合基础上,数据应用正在不断深化、加速。以卡奥斯数字孪生解决方案为例,基于平台沉淀的机理模型、知识图谱,融合人工智能,汇聚了跨系统数据,如计划中和已发布的工作订单、销售订单、待批事项、需求/供应实时数据和快照等,通过数据驱动决策智能,实现了全场景三维/实景可视化、全要素数据可视化、数据治理、设备管理与追踪、生产流程管控、生产计划排程优化及设备预测性维护。

值得注意的是,最新出台的数据资产入表政策(《企业数据资源相关会计处理暂行规定》),为数据要素发挥价值打开了想象空间。

一方面,该政策将企业数据资源以资产形式列入企业财务报表,使其在法律上具有了财产属性及功能,工业企业的数据将转化为企业财富,从根本上打开了企业数字化转型积极性。另一方面,数据资源入表将推动数据确权、价值评估、数据产品化、数据流通交易,打破数据孤岛,加速全产业数据融合创新。

2022年中国制造业增加值达33.5万亿元,占全球近30%,连续13年居世界首位。在中国这个最大的制造业实验场,一个由数据要素驱动的数智化时代正在来临。对中国制造企业来说,拥抱数字化改造,是当前不确定大环境中最大的确定性。

文章来源:亿邦动力